航空用TC6鈦合金鍛件的技術要求

發(fā)布時間:2021-01-29

1、范圍

1.1 主題內(nèi)容

本規(guī)范規(guī)定了飛機結構用TC6鈦合金自有鍛件和模鍛件(以下簡稱鑲件)的分類、技術要求、試驗方法、驗收規(guī)則、質量保證規(guī)定和交貨準備等。

1.2 適用范圍

本規(guī)范適用于截面厚度不大于200mm的TC6鈦合金鍛件。

1.3 分類

1.3.1 根據(jù)零件的受力情況、重要程度和工作條件及材料和冶金工藝因素的不同,鍛件分為

Ⅰ、Ⅱ、Ⅲ三類:

I類鍛件需逐件進行力學性能試驗;

Ⅱ類鍛件選擇性進行力學性能試驗;

Ⅲ類件只進行硬度試驗。

1.3.2 鍛件的類別根據(jù)需方要求確定,并注明在圖樣上。

2、引用文件

GB/T228 金屬拉伸試驗方法

GB/T229 金屬夏比形缺口沖擊試驗方法

GB/T231 金屬布氏硬度試驗方法

GB/T3620.2 鈦及鈦合金加工產(chǎn)品化學成分及成分允許偏差

GB/T4161 金屬材料平面應變斷裂韌度Kie試驗方法

GB/T4338 金屬高溫拉伸試驗方法

GB/T4698 海綿鈦、鈦及鈦合金化學分析方法

GB/T5168 兩相鈦合金高低倍組織檢驗方法

GB/T6395 金屬高溫拉伸持久試驗方法

GB/T6397-1986 金屬拉伸試驗試樣

GB/T8180 鈦及鈦合金加工產(chǎn)品包裝、標志、運輸和貯存

HB5432-1989 飛機用TC4鈦合金鍛件

11-CL-058A 11號工程用TC6鈦合金棒材和鍛坯技術條件

3、要求

3.1 材料

3.1.1 用于制造鍛件的鑄錠應采用真空電弧爐熔煉,熔煉次數(shù)應不少于兩次,最后一次熔煉穩(wěn)定階段的爐內(nèi)壓強應不大于5Pa。

3.1.2 自耗電極禁止使用鎢極氬弧焊焊接。

3.1.3 原材料應符合11-CL-058A的技術要求。

3.2 化學成分

3.2.1 鍛件的化學成分應符合11-CL-058A的規(guī)定。

3.2.2 訂購方從產(chǎn)品上取樣進行化學成分復驗分析時,其成分允許偏差應符合GB/T3620.2的規(guī)定。

3.3 供應狀態(tài)

鍛件在熱處理狀態(tài)下經(jīng)吹砂酸洗后供應。具體熱處理狀態(tài)應在合同中注明。

3.4 力學性能

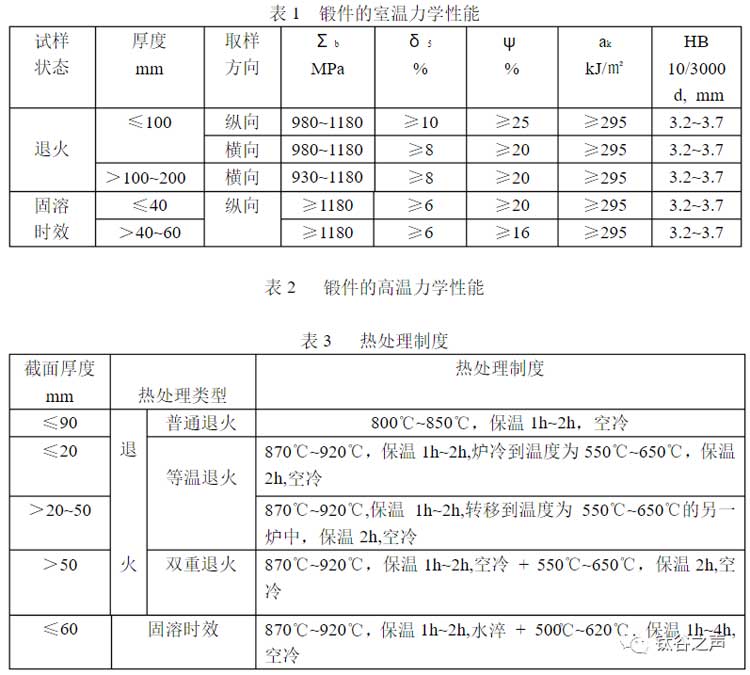

3.4.1 鍛件退貨狀態(tài)的室涅力學性能和高溫力學性能應分別符合表1和表2的規(guī)定。鍛件固溶時效狀態(tài)的室溫力學性能應符合表1的規(guī)定。訂購方要求測定固溶時效力學性能時,應在合同中注明。鍛件推薦的熱處理制度應符合表3的規(guī)定。

3.4.3 斷裂韌度

鍛件的室溫斷裂韌度(T-L方向) 應不小于42MPa√m。需方有要求時, 在合同中注明,暫不作為報廢依據(jù)。

3.5 超聲波探傷

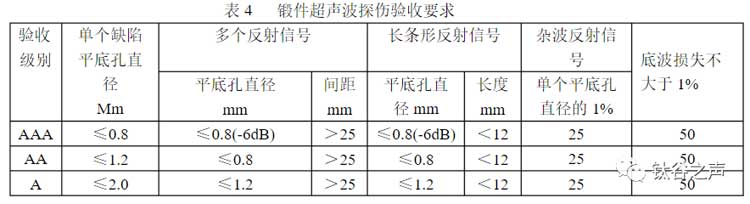

3.5.1 超聲波探傷檢驗分AAA、AA和A三個級別,檢驗結果應符合表4的規(guī)定。

3.5.2 檢驗級別、部位和方法應在鍛件圖或超聲檢驗圖表上注明。

3.6 金相組織

3.6.1 低倍組織

3.6.1.1 低倍上不允許有縮孔、氣孔、分層、偏析、裂紋、金屬或非金屬夾雜及其它肉眼可見的冶金缺陷。

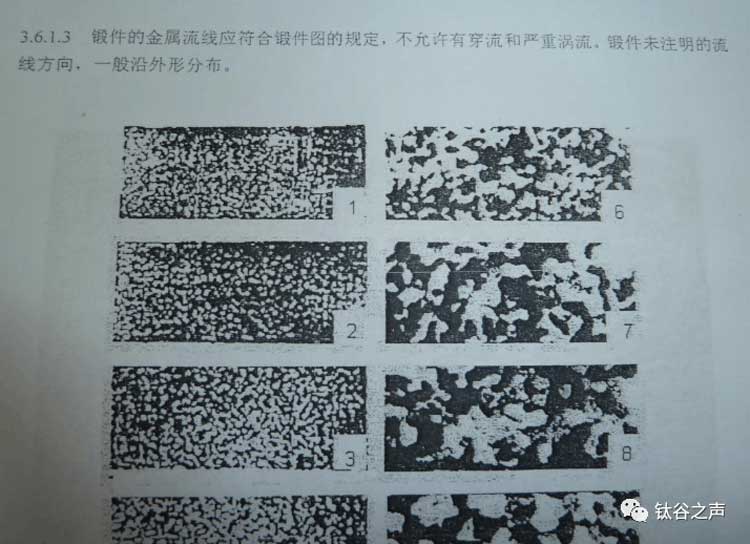

3.6.1.2 低倍晶粒度按圖1的10級評級圖評定。1級~5級為合格。當出現(xiàn)6級時,以高倍組

織和力學性能為準。

3.6.1.3 鍛件的金屬流線應符合鍛件圖的規(guī)定,不允許有穿流和嚴重渦流。鍛件未注明的流線方向,一般沿外形分布。

3.6.2 顯微組織

顯微組織按圖2的10類評級圖進行評定,1類~8類為合格,9類~10類為不合格。等軸初生a相尺寸應不超過0.125mm;條狀初生a相長度應不超過0.25mm。

3.7 尺寸和外形

鍛件的形狀、尺寸和允許公差應符合供需雙方簽訂的圖樣規(guī)定。

3.8 表面質量

3.8.1 鍛件加工表面上的裂紋、氧化皮等缺陷必須清除。壓傷、壓坑等局部缺陷,如果其深度不超過機加工余量的1/2,則允許不清除。在所有清除和允許不清除缺陷的部分,均須保證鍛件留有1/2的名義加工余量,需方有要求時,還應保證鍛件留有后續(xù)加工過程中所需的附加工藝余量。

3.8.2 鍛件非加工表面上不允許有a層存在。折疊、劃痕等缺陷需全部清除。在所有清除的部位,必需保證鍛件的單面極限尺寸。缺陷的清除應圓滑過渡,非加工表面上的清除寬度不得小于深度的10倍。

3.9 頭部管理和錠節(jié)管理

3.9.1 頭部管理

鍛件若使用靠近冒口的第一根棒材制造時,則在該根棒材靠近冒口的那個鍛件上作出標志“T”,并在合格證中予以注明。

3.9.2 錠節(jié)管理

Ⅰ、Ⅱ類鍛件還應進行錠節(jié)號管理。

3.10 其他要求

3.10.1 經(jīng)科研、試制確定的主導工藝不能隨意更改,主導工藝的更改需征得需方同意后方可實施。重大工藝的更改,需要重新組織鑒定。

3.10.2 承制方有責任保存產(chǎn)品質量跟蹤所必須的重要文件。

4、質量保證規(guī)定

4.1 檢驗責任

除合同或訂單中另有規(guī)定外,承制方應負責完成本規(guī)范規(guī)定的所有檢驗。必要時上級鑒

定機構有權對規(guī)范所述的任一檢驗項目進行檢查。

4.1.1 合格責任

所有產(chǎn)品必須符合本規(guī)范第4章得所有要求。若合同中包括本規(guī)范未規(guī)定的檢驗要求,承制方還應保證所提交驗收的產(chǎn)品符合合同要求。

4.1.2 復驗和仲裁

訂購方對收到的產(chǎn)品應進行復驗。如復驗結果與本規(guī)范的規(guī)定不符時,由雙方共同判定。意見不統(tǒng)一時,可由雙方同意的第三者仲裁。

4.2 質量一致性檢驗

4.2.1 組批

鍛件應成批提交驗收,每批鍛件應由同一批的棒材、在同一生產(chǎn)周期制造的、同一熱處理爐批和同一圖號(鍛件代號)的鍛件組成.

4.2.2 檢驗規(guī)則及取樣數(shù)量

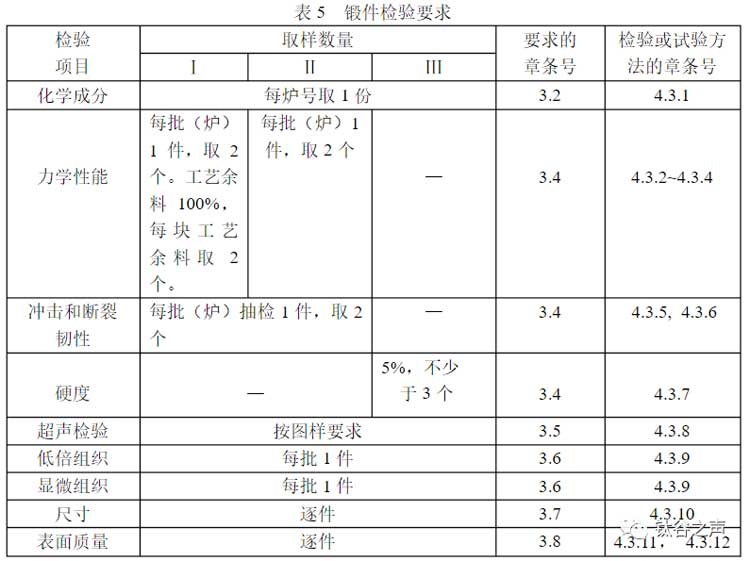

研(試)制批產(chǎn)品質量一致性檢驗項目、取樣數(shù)量應符合表5的規(guī)定。批生產(chǎn)檢驗項目、取樣數(shù)量另行規(guī)定。

4.2.3 取樣部位

力學性能、低倍試樣的取樣部位和數(shù)量根據(jù)需方要求確定,并注明在鍛件圖或取樣圖上。

顯微組織試樣應取自鍛件變形量最大和最小兩個部位的橫向或拉斷的拉伸試樣上。氫分析試樣取自成品鍛件最小截面處距表面4mm之內(nèi),其他元素可取自鍛件的相應部位。

頭部管理的鍛件,檢驗時必需包括靠近冒口的鍛件。

4.2.4 檢驗結果的判定

4.2.4.1 化學成分、高低倍組織不合格時,整批不合格。產(chǎn)品的超聲檢驗、尺寸、表面狀況及外觀質量不合格時,單件不合格。

4.2.4.2 在力學性能檢驗中,如果有一個試樣的試驗結果不合格,則從原鍛件取雙倍試樣進行該不合格項目的重復試驗,若重復試驗仍有一個試樣的試驗結果不合格,則該批鍛件為不合格。

4.3 檢驗方法

4.3.1 化學成分仲裁分析方法按GB/T4698進行。

4.3.2 室溫拉伸試驗按GB/T228進行。室溫拉伸試樣應采用GB/T6397-1986中的試樣R7.

4.3.3 高溫拉伸試驗按GB/T4338進行。

4.3.4 高溫拉伸持久試驗按GB6395進行。

4.3.5 金屬沖擊試驗按GB/T229的U型缺口試樣進行。

4.3.6 金屬平面變斷裂韌度Ki試驗方法按GB/T4161進行。試樣形式為緊湊拉伸試樣。

4.3.7 硬度試驗按GB/T231進行。

4.3.8 鍛件的超聲波探傷檢查按HB5432-1989附錄B進行。

4.3.9 低倍組織、顯微組織的檢驗參照GB/T5168進行。高倍金相組織檢查時的放大倍率一般選用500×,特殊情況可選用100×或200×。

4.3.10 尺寸檢驗用相應精度的量具進行。

4.3.11 表面狀況檢驗用粗糙度檢驗用標塊對比法進行。

4.3.12 外觀質量用目視檢查.

5、交貨準備

5.1 包裝、標志、運輸和貯存

產(chǎn)品的包裝、標志、運輸和貯存按GB/T8180的規(guī)定執(zhí)行。

5.2 產(chǎn)品質量證明書

每批產(chǎn)品應附有產(chǎn)品質量證明書,其上注明:

a.承制方名稱;

b.訂貨方名稱及合同號;

c.合金牌號、批號、錠節(jié)號;

d.熱處理爐批號、熱處理制度;

e.熱處理爐批號、熱處理制度;

f.鍛件圖號或代號;

g.鍛件數(shù)量;

h.各項分析檢驗結果;

i.技術監(jiān)督部門印記;

j.本規(guī)范編號;

k.包裝日期。

5.3 產(chǎn)品標志

鍛件應有以下標記:

a.合金牌號;

b.鍛件圖號或代號;

c.熔煉爐(批)號;

d.熱處理爐批號(代號);

e.承制單位檢印。

6、說明事項

6.1 訂貨文件內(nèi)容

合同或訂單上應寫明:

a.本規(guī)范名稱和編號;

b.產(chǎn)品名稱、鍛件號、合金牌號、鍛件類別、供應狀態(tài)、規(guī)格和數(shù)量;

c.化學成分中“其他雜質元素”的測定與否;

d.超聲波探傷檢查和顯微組織檢驗要求;

e.產(chǎn)品質量跟蹤重要文件保證期限的特殊要求;

f.高溫力學性能測定與否;

g.其他需要說明的事項。

來源:搜鈦網(wǎng)

“寶雞盛輝鈦業(yè)有限公司,主營各種規(guī)格鈦棒、鈦加工件、鈦異形件;我們鈦棒的材料選用優(yōu)良材質,符合標準,不偷工減料;我們鈦棒的規(guī)格多樣滿足您的需求;我們鈦棒的表面光滑、結構穩(wěn)定、無凹凸、耐酸、耐堿、耐腐蝕、無裂紋。我們的目標是以優(yōu)異的產(chǎn)品、可靠的質量、優(yōu)越的終身效能費用比和有效的服務,滿足顧客日益增長的需要,質量是我們的自尊心。我們的生產(chǎn)理念:質量至上、用戶滿意、精益求精、務實創(chuàng)新。”

來源:搜鈦網(wǎng)

“寶雞盛輝鈦業(yè)有限公司,主營各種規(guī)格鈦棒、鈦加工件、鈦異形件;我們鈦棒的材料選用優(yōu)良材質,符合標準,不偷工減料;我們鈦棒的規(guī)格多樣滿足您的需求;我們鈦棒的表面光滑、結構穩(wěn)定、無凹凸、耐酸、耐堿、耐腐蝕、無裂紋。我們的目標是以優(yōu)異的產(chǎn)品、可靠的質量、優(yōu)越的終身效能費用比和有效的服務,滿足顧客日益增長的需要,質量是我們的自尊心。我們的生產(chǎn)理念:質量至上、用戶滿意、精益求精、務實創(chuàng)新。”