鈦合金深海應力腐蝕研究

鈦合金深海應力腐蝕研究

海洋占地球總面積的70.8%,深海蘊藏著豐富的資源。近年來,由于陸地環境的污染和能源的短缺,因此海洋環境逐漸被各個國家所重視[1]。我國在“十三五”規劃綱要中指出,要加強深海、深地、深空和深藍領域的高技術部署,其中,深海首當其沖,可見我國建設海洋強國的決心。深海不僅是石油、天然氣和礦產資源勘探、開發的陣地,也是各國海洋科學探索和先進深海技術比拼的主戰場,許多國家已加快了深海裝備的研制和部署。然而深海的環境復雜嚴酷,深海除了具有較高的靜水壓力外,溫度、鹽度、pH、溶解氧等因素也與淺海環境差異巨大,這就為深海裝備帶來了未知的腐蝕失效風險。同時,苛刻的深海環境也為深海裝備的應用以及材料的深海腐蝕研究帶來了挑戰。

比強度高、密度較小的鈦合金與不銹鋼、鋁合金等耐蝕材料相比,擁有更好的耐點蝕、縫隙腐蝕、晶間腐蝕和耐均勻腐蝕性能。而且在高速流動的海水中,其耐腐蝕性能依舊保持良好。鈦合金還是唯一的在海水和空氣中的疲勞極限幾乎無顯著差別的高強度材料。所以鈦合金被稱為海洋金屬。雖然鈦合金導熱性、耐磨性、焊接性欠佳,存在熱加工吸氫等問題,但其優異的綜合性能仍使它成為一種重要的海洋材料,在深海裝備上的應用與日俱增,并且逐漸由零部件向關鍵結構方向發展,對鈦合金深海腐蝕行為的研究和耐蝕性評價也隨之成為時下關注的熱點。

盡管鈦合金在表層海水中表現出十分優異的耐蝕性能,但隨其服役水深的不斷增加,受深海低溫、低氧、高壓的影響,鈦合金鈍化性能降低,這將增加材料發生局部腐蝕,特別是應力腐蝕開裂的風險。Pang 和Blackwood[8]研究發現,TA2 和TC4 在低氧條件下會表現出一定的縫隙腐蝕傾向。鈦合金合金化后也會引起微觀組織結構變化。

隨著鈦合金應用廣度和深度的不斷增加,對鈦合金深海環境主要服役性能的認識愈加緊迫。因此,探索裝備用鈦合金的深海環境效應,揭示鈦合金深海應力腐蝕規律和機制,是當前亟需解決的重要課題之一。本文針對鈦合金在深海應用中可能存在的應力腐蝕問題進行了評述,并就深海環境因素的影響進行了探討。

1、鈦合金的分類與應用

1.1鈦合金的分類

鈦合金主要分為α 型、α+β 型和β 型三種。α 鈦合金中的TA1、TA2、TA3 為工業純鈦,TA7 為典型的α 型鈦合金。α 型鈦合金的優點為組織比較穩定,有良好的焊接性能,并且熱強性也較好。它的缺點是室溫下塑性較差,容易被壓裂,但在加熱時塑性會有一定的改善。α 型鈦合金一般用于500℃以下長期工作的各種構件以及有耐蝕性要求的零件等。β 鈦合金常用的有TB1 和TB2,具有強度高、冷加工性能好、塑性好等優點。但也存在焊接性能不夠穩定,容易吸氣等問題。β 鈦合金主要用于重載旋轉零件,如壓氣機葉片、軸、輪盤等。相比α 型,α+β 鈦合金耐熱性及焊接性能較差,而室溫強度和其他性能則會比α 型強。α+β 鈦合金中用量最大的是TC4(Ti-6Al-4V)。這種鈦合金擁有較高的熱強度、熱塑性,適合熱壓鍛造,同時低溫韌性與綜合力學性能也較好。但是在較高溫度下,組織穩定性比退火后的弱,所以通常情況下不用于熱處理強化,一般以退火態使用。α+β 鈦合金主要用于制造導彈及飛機上有高溫強度要求的發動機零件、壓氣機盤、葉片等結構零件,此外,潛艇耐壓殼體等要求高強度的構件,以及火箭、導彈和液氫的燃料箱也用α+β 鈦合金。

1.2鈦合金的應用

1.2.1 在艦艇裝備上的應用

艦船是最重要的海洋裝備之一,長期浸泡在海水中的船體部件很容易受到海水腐蝕,所以對艦船材料的使用標準要求也比較高,需要具備優良的強度、韌性以及耐海洋環境腐蝕的能力。在實際的建造過程中,材料還需要有極好的加工性與可焊接性。鈦合金能夠充分滿足船舶材料的要求,其發展前景十分可觀[12]。鈦材的使用可以減小船體質量,解決腐蝕問題,確保抗沖擊性和抗疲勞性,從而延長艦船使用壽命。用鈦合金代替不銹鋼或銅鎳合金,用來制造艦船動力系統的熱交換器、冷凝器、反應堆殼體、推進軸、螺旋槳等,可大大提高動力系統的使用壽命和安全可靠性[13]。1985 年,日本建造了全鈦游艇,成為世界第一艘全鈦船舶。

1.2.2 在水下裝備上的應用

鈦合金因其密度小、強度高、無磁性,成為建造大深度潛艇及深潛器耐壓殼體的理想材料。法國的SM97號使用TC4 ELI 鈦合金,日本的“深海2000”號、美國的Aivin 號和Sea-Cliff號深潛器的殼體也都采用了鈦合金。近年,Breddermann 等[14]借助增材制造技術,采用鈦合金制造了深海航行器耐壓外殼。2016 年,我國自主設計建造的載人潛水器“蛟龍”號[15]成功進行了7000m 級深潛試驗;2017 年,我國完成了首臺國產化率達95%的載人深潛器“深海勇士”號4500m 下潛試驗;2020 年,我國“奮斗者”號載人深潛器在馬里亞納海溝成功坐底,完成萬米海試,標志著我國擁有了全海深載人深潛能力。除這些深海裝備,還有“海斗”號等無人潛水器都是采用鈦合金耐壓結構。鈦合金在海水管路中的應用也成為一個重要方向。俄羅斯是世界上最早在船舶制造業中大規模使用鈦合金的國家,并且幾乎所有潛艇都采用了鈦合金管道。2003 年,我國在某型號潛艇的海水冷卻系統、消防系統和生活海水系統上使用鈦合金管材,這也是我國首次在海水管路系統中使用鈦合金。

1.2.3 在海洋油氣開采裝備上的應用

上個世紀 70 年代,上世紀90 年代初首次將鈦合金應用于平臺的提升裝置,自此以后鈦合金提升管開始大量應用在石油、天然氣開采行業。另外,為了降低成本和減輕重量,海底開采石油也已經運用鈦合金制造高壓采油管,海上平臺的熱交換器也已使用鈦合金[19]。目前,鈦合金在海洋油氣開采裝備中主要應用于換熱器、提升裝置、結構件等。

目前,鈦合金在海洋工程和裝備上的應用還比較少,服役期還較短,腐蝕問題還沒有完全顯現出來。隨著鈦合金在深海工程關鍵裝備結構及部件上應用的不斷增多和服役時間的延長,可能進入一個裝備材料腐蝕問題的爆發期,鈦合金可能面臨的深海局部腐蝕破壞,特別是應力腐蝕問題愈發不容忽視。因此,適時開展鈦合金深海應力腐蝕開裂行為及機理的預先探索,明確應力腐蝕的發生原因及其與服役環境的關系,對于提高鈦合金深海裝備的抗腐蝕失效風險能力至關重要。

2.鈦合金深海應李腐蝕機理

應力腐蝕會突然發生,并且會在外觀沒有明顯變化的情況下,是一種具有很大危害的局部腐蝕失效形式。應力腐蝕裂紋一旦產生,將造成局部應力集中和脆性開裂,最終導致材料在遠低于屈服應力下斷裂。以下介紹了幾種影響應力腐蝕的因素及機理。

2.1殘余應力

鈦合金有40%的事故與鍛造、加工、焊接、熱處理等過程中引入的殘余應力所造成的應力腐蝕開裂有關。殘余應力是指當外力的作用消失后,在材料內部存在并且可以保持平衡狀態的內應力,可將之分為兩類,宏觀殘余應力和微觀殘余應力。研究殘余應力作用下的電化學腐蝕行為對于研究材料的失效行為具有很重要的意義。點蝕和應力腐蝕是殘余應力作用下兩種主要的腐蝕形式。只有在較低的應力水平、常規的介質環境條件下,耐蝕材料突出的抗Cl-應力腐蝕開裂性能才能充分顯現。上述條件一旦被突破,特別是高應力下(如厚件大面積堆焊所產生的大范圍、高峰值殘余應力),即使像2507這樣的超級雙相不銹鋼,其抗應力腐蝕開裂的能力也將嚴重降低。焊接導致的殘余拉應力可使受拉區域表面活化能減小,從而增加了材料表面活性,導致耐蝕性降低[23]。由于焊接殘余應力的堆積,造成材料耐蝕性的降低,誘發裂紋萌生和擴展的研究報道屢見不鮮[24]。朱江[25]研究了不同深冷時間對TC4鈦合金電子束焊接接頭的性能影響,通過殘余應力測試,發現了殘余應力與焊接接頭應力腐蝕之間的關系。隨著深冷時間的增加,殘余應力減小,接頭的耐蝕性能增強。此外,服役環境下產生的外應力或由于腐蝕產物體積效應而造成的不均勻應力等,都是產生應力的來源。應力水平越高,出現應力腐蝕裂紋的時間越短。

2.2表面組織結構

在海洋環境下,鈦合金會表面生成的氧化膜能減緩其自身的腐蝕,然而鈦合金在高濃度氯化物、低氧環境下,如點蝕、縫隙、裂紋等閉塞區,這層氧化膜會遭到破壞,同時產生可吸附氫,導致應力腐蝕開裂。鈦合金表面狀態和組織結構對應力腐蝕發生的幾率和速率有較大影響。鈦合金光滑試樣在3.5%NaCl溶液中或海水中不發生應力腐蝕開裂,而一旦試樣上有了裂紋,應力腐蝕很快就發生。α相對應力腐蝕開裂敏感,β相不敏感,因此,β相含量高的兩相鈦合金具有較高的應力腐蝕抗力[28]。Pustode等[29]研究發現,裂紋最初形成于α相與β相界面,主要是穿過初生α晶粒和沿轉變β組織中的α/β界面生長,如圖1所示。當鈦合金用于深海承壓結構時,由于承壓結構形式復雜,焊接不可避免,然而焊接過程會通過改變鈦合金焊接接頭組織結構而顯著影響材料耐蝕性,應格外關注。對于α或近α鈦合金,在焊縫中均保留α或α‘馬氏體組織,其形態取決于β向α或α’轉變的冷卻速度:在高的冷卻速度下,形成針狀α或α‘相;在較低的冷卻速度下,形成寬而長的片狀相[30]。針狀晶粒帶來的表面應力,以及晶界雜質偏析引起的鈍化膜不均勻,仍然會造成晶界處鈍化膜被優先溶解,形成多孔層[31]。片層結構產生的電偶作用會加速腐蝕。柱狀晶表現出強烈的取向性,平行生長的晶粒界面上,以及兩個生長方向垂直的界面碰撞都會發生溶質偏析。溶質偏析導致焊縫的化學性質不均勻,使其腐蝕電位較母材區更負[32]。在焊接表面應力和電偶腐蝕效應共同作用下,焊縫在海水中發生陽極溶解,產生氫吸附,導致裂紋的萌生,同時氫擴散誘導α’相界及α‘相內發生位錯塞積,進而使裂紋在更低的應力水平下發生擴展。

2.3合金元素

合金元素也是影響鈦合金應力腐蝕敏感性的關鍵因素。當合金元素形成氧化物時,這些氧化物將以分散的團簇形式嵌入鈦基體中。若合金元素均勻地分布在每個相中,則氧化物團也會均勻地分布在基體中,最終會產生穩定的鈍化膜。可見,造成合金元素不均勻分布的處理方式,例如焊接后的焊縫區和熱影響區,都不利于穩定鈍化膜的形成。例如,Ti-Al-V鈦合金,V的氧化物可溶于水溶液中,且Cl-會促進其溶解。鈍化膜中空穴的擴散和形成受到V的氧化物的溶解的影響。因此,合金元素V不能改善鈍化膜耐蝕性,它在各相中的不均勻分布會導致腐蝕敏感區形成,合金的耐蝕性也會隨之降低。由此可見,造成鈦合金耐蝕性變化的根本原因是合金元素在各相中的分布及其氧化物的形成程度。特定合金元素的適量添加,可以改善鈦合金的應力腐蝕抗力。研究表明,Mo可以提高Ti-Al-Sn-Zr-Nb-Mo-W-Si系高溫鈦合金在700℃下的抗拉強度,適量添加Nb和W可以提高合金的屈服強度,同時減輕其應力腐蝕敏感性。Nb的鈍化膜主要成分為Nb2O5,較TiO2可在更大的電勢范圍內表現為介電行為,能夠顯著提高鈦合金鈍化膜的腐蝕電位,降低其擴散系數。微量鉑族金屬(如Pd、Ru)添加至TC4鈦合金中可起到陰極改性的作用,提高腐蝕電位,并通過使TiO2鈍化膜增厚的方式阻礙腐蝕的進行[37]。Mn是一種強β相穩定元素,隨Mn含量的增加,馬氏體轉變起始溫度(Ms)升高,β相穩定性提高,抑制應力誘導馬氏體轉變及晶界針狀α'’的析出,從而提高了鈦合金的抗應力腐蝕開裂性能[38]。此外,O含量低于0.13%時,鈦合金的應力腐蝕敏感性大大降低。

2.4陽極溶解與氫致開裂

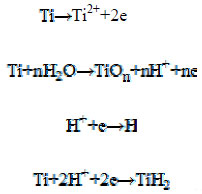

一般而言,高強材料的應力腐蝕開裂機理可分為陽極溶解型和氫致開裂型兩類。鈦合金的深海應力腐蝕開裂也不外于此。陽極溶解機理認為,應力腐蝕裂紋的形核和擴展受到陽極的持續溶解能力的影響。但時,關于陽極金屬如何溶解以及應力的影響,存在著不同的看法。一些學者認為應力作用下的塑性變形會導致局部鈍化膜破裂,暴露的新鮮金屬會瞬間溶解,然后再次鈍化,在應力作用下鈍化膜再次破裂,該過程往復,最終導致應力腐蝕裂紋的形核或者擴展。而另一部分學者認為,選擇性溶解產生點蝕,點蝕誘發裂紋形核。裂紋的擴展可以視為一種溶解導致的氧化物形成和隨后再重組的腐蝕過程。在反應歷程上表現為,Ti 的陽極溶解,H 的析出和Ti 的氫化物的形成,其反應式為:

隨著鈦合金在深海工程和裝備上應用需求的不斷增長,我國鈦合金材料領域已得到長足的進步,但在應用中尚存在諸多亟待解決的問題,這包括材料成本高、材料體系不健全、缺乏設計評價標準。而制約深海鈦合金材料開發和應用的核心問題是基礎研究不足。通過總結可以發現,鈦合金在海洋環境中的耐蝕性優異,但在特殊環境中仍能表現出應力腐蝕敏感性。鈦合金自身合金成分、相組成、結構類型等材料因素,焊接、熱處理等加工過程,以及服役環境和工況條件都是影響其應力腐蝕開裂行為和機制的重要方面。因此,未來鈦合金深海環境應力腐蝕研究方向應包含以下幾個方面:(1)對合金元素和雜質元素含量以及組織構成比例等對鈦合金應力腐蝕性能的影響進行量化描述,有助于準確評估鈦合金的深海環境失效風險,為優化鈦合金成分組織、提高抗應力腐蝕性能提供支撐。(2)隨著鈦合金結構向著大型化和復雜化方向發展,其在動鈦合金深海裝備新海環境中宏觀生物較少,微生物則可能成為影響鈦合金抗應力腐蝕性能的主要生物因素,特別是微生物新陳代謝誘導H 的生成和滲透,可能加速鈦合金的氫致開裂。但是由于微生物活動的復雜性,生物膜內SRB 與金屬表面的相互作用缺乏深入的研究,其誘導腐蝕機理和腐蝕過程尚不清楚。因此,包括鈦合金在內的深海合金材料的應力腐蝕開裂與深海微生物的相關性也是今后需解決的關鍵問題。

來源:搜鈦網

“寶雞盛輝鈦業有限公司,主營各種規格鈦棒、鈦加工件、鈦異形件;我們鈦棒的材料選用優良材質,符合標準,不偷工減料;我們鈦棒的規格多樣滿足您的需求;我們鈦棒的表面光滑、結構穩定、無凹凸、耐酸、耐堿、耐腐蝕、無裂紋。我們的目標是以優異的產品、可靠的質量、優越的終身效能費用比和有效的服務,滿足顧客日益增長的需要,質量是我們的自尊心。我們的生產理念:質量至上、用戶滿意、精益求精、務實創新。”